معرفی انواع رنگ و نقاشی صنایع چوبی

انواع رنگ به طور کلی به دسته های زیر تقسیم می شوند که هرکدام به صورت جداگانه مورد بررسی قرار می گیرد

رنگ پولیش یا پولیشی- رنگ پلی اورتان-رنگ سیلر و کیلر- رنگ تمام پلی استر و رنگ نیم پلی استر(براق و مات)-پتینه و ...

رنگ پولیش

واکس چیست؟

واکس خودرو که به دو صورت مایع و چسبی عرضه میشود، ممکن است از مواد طبیعی یا مصنوعی ساخته شود. حالت چسبی که شکل سنتی واکس میباشد، با افزایش درخشندگی یک لایه محافظ نیز، روی رنگ ایجاد میکند. واکس از فرسایش رنگ در اثر اشعه فرابنفش نیز جلوگیری میکند. این ماده محافظ، شروع اکسایش و زنگ زدگی را به تاخیر میاندازد. واکس مایع نیز، عملکردی مشابه واکس چسبی دارد. در هر دو حالت، واکس را باید روی بدنه خودرو بمالید و پس از آنکه حالت مات و کدر پیدا کرد، آن را با پارچه تمیز پاک کنید. مقدار واکس به جا مانده، با ایجاد یک لایه درخشان و براق، تا چند ماه از رنگ شما محافظت میکند.

پولیش چیست؟

پولیش مایعی است که بر روی سطوح رنگ شده و به منظور از بین بردن خط و خشها و آلودگیها مورد استفاده قرار میگیرد. این مایع حاوی مواد سایا است که با برداشتن یک لایه نازک از رنگ، خط و خشها را پر کرده و آنها را از بین میبرند. اکثر پولیشها حاوی واکس نیز میباشند تا جلا و درخشندگی لازم را به بدنه کار مورد نظر بدهند. شما میتوانید مایع پولیش را هم با دست و هم با دستگاه پولیش برقی یا بافر و با استفاده از یک تکه پارچه نرم روی بدنه بمالید. گفتنی است ، وسایل جانبی زیادی وجود دارند که میتوانید آنها را روی دریل یا دیگر ابزارهای برقی نصب و بدین ترتیب آنها را به دستگاه پولیش تبدیل کنید. اکثر تولیدکنندگان مواد پولیش توصیه میکنند به منظور از بین بردن خط و خشها، چند لایه پولیش را با کمترین میزان فشار روی بدنه بمالید.

معمولا احساس سردی و گرمی رنگ ها مربوط به دریافت و تجربه ما از عناصر موجود در طبیعت است. شاید به همین دلیل باشد

که ما رنگ های خانواده زرد و قرمز را گرم و رنگ های خانواده آبی و سبز را سرد احساس می کنیم.

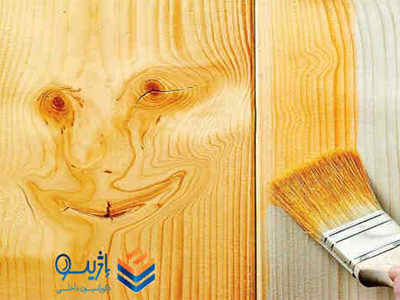

رنگ کاری چوب

رنگ کاری چوب از نظر سطح رنگ کاری به دو نوع رنگ کاری سطح سیقلی چوب و رنگ کاری سطح سند بلاست شده چوب تقسیم می گردد. البته هر چوبی برای عملیات سند بلاست مناسب نبوده و عمدتا چوب های با ساختار درون مشخص و درشت بافت برای این عملیات مناسب هستند از جمله این چوب ها می توان چوب کاج روسی و چوب بلوط موج دار را برشمرد.رنگ کاری چوب از نظر نمای ظاهری به دو رده رنگهای شفاف ( رنگ چوب خود رنگ ) که در آن خودچوب دیده شود و رنگ های پوششی که سطح چوب دیده نمی شود تقسیم بندی می گردد.

در رنگ آمیزی چوب به روش پوششی از آنجا که نقوش چوب را آنچنان که باید به نمایش نمی گذارد جز در مواردی که بنا بر سفارش مشتری نیاز باشد و یا قبل از رنگ کاری چوب سند بلاست شده است، کمتر در سفارشات رنگ کاری وجود دارد. در عملیات رنگ آمیزی شفاف که خود چوب در آن نمایان است نمایی زیبا به محصول می دهد و اکثراً در رنگ آمیزی درب ها و سایر مصنوعات چوبی از این سبک رنگ آمیزی استفاده می شود. این نوع رنگ آمیزی به صورت براق، مات و نیم براق اجرا می گردد. رنگ آمیزی چوب علاوه بر زیبایی و جلای ظاهری چوب باعث افزایش طول عمر آن نیز می گردد.

– در رنگ کاری پوششی، رنگ بنا بر سفارش مشتری انتخاب شده و برای رنگ آمیزی از رنگ های پوششی فوری، بنزینی و پایه آب استفاده می شود.

– رنگ های شفاف خود به چندین خانواده رنگ تقسیم بندی می شوند که عبارتند از:

رنگ نیم پلی استر: در این رنگ کاری ابتدا پس از آماده سازی سطح چوب برای رنگ کاری بر حسب نوع چوب یک تا چند لاسه سیلر اجرا شده و پس از آن لایه های کیلر و رنگ نیم پلی استر بر روی کار اجرا می گردد.

پلی استر پوست و پولیش

در این نوع از رنگ کاری پس از آماده سازی سطح چوب برای رنگ کاری، رویه کار با پلی استر سه جزئی موسوم به پلی استر پوست و پولیش پوشش داده شده و پس از آن رنگ رویه با ماشین پوست و دستگاه لرزان سمباده به منظور برداشته شدن موج روی کار سمباده می خورد.

عملیات سمباده کاری بطوری باید انجام شود که از سمباده زبر آغاز و تا سمباده طلاسازی ادامه یابد و این عملیات بسیار مهم ، سخت و طاقت فرسا باعث خواهد شد که شما بتوانید به جلای مورد نظر دست یابید .

پس از عمل سمباده کاری بمنظور تکمیل عملیات خش برداری و سیقلی نمودن سطح، سطح کار ابتدا با خمیر پولیش زبر و سپس با خمیر پولیش نرم موسوم به شیر پولیش، پولیش می خورد و در پایان سطحی عاری از خش و با جلای مطلوب بدست می آید. از این نوع از رنگ کاری در کار های نفیس چوبی استفاده می شود.

(عکس زیر مربوط به انعکاس تصویر در بدنه یک خودرو پولیش خورده تخصصی بدون هیچ افکتی میباشد)

رنگ پلی اورتان :

رنگ پلی اورتان یک محصول دو جزئی است که بر پایه رزین پلی اورتان تهیه شده و دارای مدت زمان خشک شدن بسیار کوتاه است. رنگ های پلی اورتان مقاومت بسیار بالایی در برابر انواع اشعه های نور خورشید و همچنین باران اسیدی دارند. این رنگ (رنگ پلی اورتان) به دلیل داشتن مقاومت بالا در برابر رطوبت و چسبندگی عالی بر روی انواع سطوح و پوشش ها به عنوان لایه نهایی برای پوشش سطوحی که در معرض مستقیم نورخورشید و شرایط سخت آب و هوائی قرار دارند مورد استفاده قرار می گیرد. رنگ های دو جزئی پلی اورتان ظاهر بسیار زیبا و چشم نوازی دارند واز هرگونه مشکل پوست پرتغالی بودن که یکی از معضلات بزرگ رنگ های پودری میباشد عاری هستند.

ویژگی های رنگ پلی اورتان :

خشک شدن و سخت شدن سریع رنگ پلی اورتان در درجه حرارت پایین

مقاومت سایشی و ضربه پذیری بالای این رنگها( رنگ های پلی اورتان )

رنگ های پلی اورتان در برابر نور خورشید، آب و مواد شیمیایی مقاومت بالایی دارند

مقاومت بالای رنگ نسبت به گچی شدن

چسبندگی بسیارعالی رنگ های زیبای پلی اورتان بر روی سطوح فلزی

مقاومت در برابر اسید، باز، روغن های صنعتی و شیمیایی واملاح

نکته : برای بدست آوردن سطحی یکنواخت، رنگ پلی اورتان بهتر است توسط اسپری اعمال شود.

مشخصات پلی اورتان های بر پایه روغن

این نوع پلی اورتان کمی مایل به کهربایی رنگ است که باعث گرمی رنگ چوب می شود. غشاء سخت و مقاومی ایجاد می کند و آهسته تر از پلی اورتان های بر پایه آب خشک می شود . بنابراین بین دو پوشش زمان بیشتری برای خشک شدن نیاز دارد.

مشخصات پلی اورتان های بر پایه آب

این نوع پلی اورتان در داخل ظرف شیری رنگ است ولی پس از خشک شدن مانند کریستال شفاف می شود. برای حفاظت رنگ چوب مناسب است. نسبت به پلی اورتان های بر پایه روغن آبکی تر است، بنابراین به دفعات پوشش بیشتری نیاز دارد. به سرعت خشک می شود. معمولا مواد آلی فرار (VOC) در آنها کمتر از لاک های بر پایه روغن می باشد. با این حال در حین استفاده باید از تهویه مناسب استفاده شود. با آب و صابون پاک می شود. هرگز از پاک کننده های آمونیاکی بر روی غشاء پوششی استفاده نکنید.

رنگ اپوکسی

اجازه بدهید این محصول را به زبان ساده به شما معرفی کنیم؛ رنگ اپوکسی از دو عنصر رزین اپوکسی و هاردنر پلی آمدید تشکیل شده است.

رنگ اپوکسی به دلیل مقاومت بالایی که در برابر رطوبت، اصطکاک و عوامل جوی و شیمیایی دارد، می تواند جایگزین مناسبی برای پوشش های محافظتی باشد.

رنگ اپوکسی پس از خشک شدن کامل، قابل شستشو بوده و به علت داشتن خاصیت انعطاف پذیری در مقابل تغییر شکل های سطحی سازه، مقاومت می کند و همین طور بسیار ضربه پذیر است.

از رنگ اپوکسی می توان بر روی سطح های فلزی، چوبی و سیمانی استفاده کرد، یعنی در فونداسیون سازه ها، موتورخانه ها، سطوح مجاور مواد شیمیایی متوسط، زیرزمین های مرطوب، کف پارکینگ ها و کارخانه ها و در کل هر جایی که نیاز به یک پوشش مقاوم در طولانی مدت هست می توان از رنگ اپوکسی استفاده نمود.

رنگ پلی اورتان و اپوکسی

رنگ پلی اورتان (Polyurethane) در بسیاری از موارد مکمل رنپ اپوکسی می باشد. این نوع رنگ به دلیل زیبایی و براق بودن، به عنوان لایه نهایی روی پوشش های حفاظتی اپوکسی بسیار مناسب می باشد و بیشتر جهت استفاده بر روی سطوح فلزی مانند پل ها، کشتی ها و تانکرها به عنوان آخرین لایه مورد استفاده قرار می گیرد و البته در آزمایشگاه ها، بیمارستان ها و محیط های بهداشتی سفارش می شود که از رنگ های کفپوش پلی اورتان استفاده گردد.

رنگ های شفاف (سیلر – کیلر – پلی استر)

رنگ کاری چوب با رنگهای شفاف – سیلر – کیلر – پلی استر – نیم استر علاوه بر پوشاندن سطح و حفاظت آن لایه شفافی را بر روی چوب به وجود می آورد بدون آن که در نقش و موج چوب تغییری ایجاد کند. کیفیت رنگ کاری چوب تخصص ، ذوق وسلیقه نقاش چوب بستگی دارد زیرا رنگ کاری چوب یک کار هنری می باشد که در صنعت مبل گرفته تا کابینت آشپزخانه ،لازم به ذکر است که هر نقاش ساختمان نمی تواند نقاش چوب باشد. خدمات رنگ کاری چوب بسیار گسترده و ظریف میباشد.

رنگ کاری چوب به دسته های زیر تقسیم می شود:

رنگ کاری چوب با رنگ لاک و الکل:

لاک ازحشره ای به نام کوکوس لاکا به دست می آید این حشره بعد از مکیدن شیره درختان محلی(انجیر) مایع قهوه ای رنگی از خود ترشح می کند این مایع پس از تصویه شدن در بازار به عنوان لاک به فروش می رسد. بهترین نوع لاک به رنگ زرد روشن تا زرد مایل به نارنجی است که در این صورت آن را شلاک می نامند. نقاش چوب جهت لاک و الکل کاری لاک را در الکل حل می کند و هر چه درجه خلوص آن بالاتر باشد لاک بهتر در الکل حل خواهد شد،که رنگ کاری چوببا لاک و الکل را در سه مرحله به کار میبرند.

۱- مرحله اول رنگ کاری چوب (بوم کردن) برای پر کردن خلل و فرج چوب

۲- مرحله دوم رنگ کاری چوب (پوشش) برای ایجاد کردن قشر رنگ روی سطح کار

۳- مرحله سوم رنگ کاری چوب (پرداخت) برای صاف کردن روی رنگ ایجاد شده برای زدن لاک و الکل بر روی چوب معمولاً نقاش چوب از کهنه رنگ کاری استفاده می شود. کهنه رنگ کاری چوب عبارت است از تکه پارچه ای لای آن پنبه و یا پشم گذاشته باشند. لاک و الکل در مقابل اسید، رطوبت و حرارت مقاوم نیست، چنانچه آب بر روی آن ریخته شود لکه سفیدی بر روی آن باقی می ماند

رنگ کاری چوب با سیلر

۱- سیلر مایعی است کرم رنگ و شفاف و برای پر کردن چشم چوب و غیر قابل نفوذ کردن خلل و فرج چوب قبل از رنگ نهایی (کیلر) به کار می رود پس از استعمال سیلر و خشک شدن آن قابلیت جذب رنگ کم می شود و باعث سختی رنگ نهایی می شود. سیلر را به وسیله تینر فوری رقیق نموده و به وسیله پستوله و قلمو بر روی چوب پاشیده می شود.

۲- کیلر رنگی است شفاف که به عنوان رنگ نهایی، و همراه سیلر مورد مصرف قرار می گیرد حلال این رنگ تینر فوری است. کیلرتوسط نقاش چوب با استفاده از پیستوله و قلمو بر روی سطح چوب پاشیده می شود. کیلر به دو صورتکیلر مات و کیلر براق وجود دارد .

۳- رنگهای پلی استر : پلی استر رنگی است شفاف و بی رنگ. این رنگ در تینرهای فوری بسیار قوی حل می شود. رنگ های پلی استر در مقابل رطوبت، حرارت، الکلها، اسیدها، روغن و چربی، مرکب و جوهر تا حدودی مقاوم هستند. دررنگ کاری چوب بعد از سیلر وکیلر رنگ نهایی با پلی استر انجام می شود .پلی استر خود به دو دسته نیم پلی استر و پلی استر تقسیم می شود: نیم پلی استر: جز رنگهای نیمه هوا خشک هستند و از سه جزء ماده اصلی رنگ (رزین، روغن های کوتاه، اوره فرمالدئید ) حلال(اتیلن) و سخت کننده (پاراتولوئن) تشکیل یافته است. این رنگها پس از مصرف احتیاج به پولیش ندارند و به دو صورت مات و براق در بازار عرضه می شوند پلی استر: این رنگها از یک جزء ماده اصلی رنگ و یک جزء هاردنر …

معرفی رنگ های شفاف (سیلر – کیلر – پلی استر)

معرفی انواع رنگ شفاف – سیلر – کیلر – پلی استر – نیم استر

رنگ های شفاف علاوه بر پوشاندن سطح و حفاظت آن لایه شفافی را بر روی چوب به وجود می آورد بدون آن که در نقش و موج چوب تغییری ایجاد کند و به دسته های زیر تقسیم می شود:

رنگ لاک و الکل: لاک ازحشره ای به نام کوکوس لاکا به دست می آید این حشره بعد از مکیدن شیره درختان محلی(انجیر) مایع قهوه ای رنگی از خود ترشح می کند این مایع پس از تصویه شدن در بازار به عنوان لاک به فروش می رسد. بهترین نوع لاک به رنگ زرد روشن تا زرد مایل به نارنجی است که در این صورت آن را شلاک می نامند. در عمل لاک و الکل کاری لاک را در الکل حل می کنندو هر چه درجه خلوص آن بالاتر باشد لاک بهتر در الکل حل خواهد شد. رنگ لاک و الکل را در سه مرحله به کار می زنند :

۱- رنگ دسته اول (بوم کردن) برای پر کردن خلل و فرج چوب

۲- رنگ دسته دوم (پوشش) برای ایجاد کردن قشر رنگ روی سطح کار

۳- رنگ دسته سوم (پرداخت) برای صاف کردن روی رنگ ایجاد شده

برای زدن لاک و الکل بر روی چوب معمولاً از کهنه رنگ کاری استفاده می شود. کهنه رنگ کاری عبارت است از تکه پارچه ای لای آن پنبه و یا پشم گذاشته باشند. لاک و الکل در مقابل اسید، رطوبت و حرارت مقاوم نیست، چنانچه آب بر روی آن ریخته شود لکه سفیدی بر روی آن باقی می ماند

۱- سیلر

مایعی است کرم رنگ و شفاف و برای غیر قابل نفوذ کردن خلل و فرج چوب قبل از رنگ نهایی (کیلر) به کار می رود پس از استعمال سیلر و خشک شدن آن قابلیت جذب رنگ کم می شود و باعث سختی رنگ نهایی می شود. سیلر را به وسیله تینر فوری رقیق نموده و به وسیله پستوله و قلمو بر روی چوب پاچیده می شود.

۲- کیلر

رنگی است شفاف که به عنوان رنگ نهایی، و همراه سیلر مورد مصرف قرار می گیرد حلال این رنگ تینر فوری است. کیلر با استفاده از پیستوله و قلمو بر روی سطح چوب پاچیده می شود. کیلر به دو صورت کیلر مات و کیلر براق وجود دارد .

۳- رنگهای پلی استر

پلی استر رنگی است شفاف و بی رنگ. این رنگ در تینرهای فوری بسیار قوی حل می شود. رنگ های پلی استر در مقابل رطوبت، حرارت، الکلها، اسیدها، روغن و چربی، مرکب و جوهر تا حدودی مقاوم هستند.

پلی استر خود به دو دسته نیم پلی استر و پلی استر تقسیم می شود:

نیم پلی استر: جز رنگهای نیمه هوا خشک هستند و از سه جزء ماده اصلی رنگ (رزین، روغن های کوتاه، اوره فرمالدئید ) حلال(اتیلن) و سخت کننده (پاراتولوئن) تشکیل یافته است. این رنگها پس از مصرف احتیاج به پولیش ندارند و به دو صورت مات و براق در بازار عرضه می شوند

پلی استر: این رنگها از یک جزء ماده اصلی رنگ و یک جزء هاردنر (سخت کننده) تشکیل شده اند و ماده رقیق کننده ای ندارد و به علت اینکه در اثر رقیق نشدن تبخیر نمی شود، لذا ضخامت لاک به همان ضخامت اصلی روی کار باقی می ماند، این دسته از لاکها فوق العاده شفاف هستند. در مورد چوبهایی که شیرابه دارند، نمی توان پلی استر را به خوبی به کار برد، زیرا این چوبها به سادگی خشک نمی شوند و به خوبی لاک را نمی پذیرند.

۴- روغن جلا

رنگی است قهوه ای روشن تا متمایل به قرمز که به عنوان رنگ نهایی مورد مصرف قرار می گیرد. این رنگ به تنهایی یا همراه با سیلر و کیلر یا لاک و الکل به عنوان براق کننده مورد استفاده قرار می گیرد. روغن جلا در مقابل آب و حرارت زیاد و رطوبت مقاوم نیست.

پلی استر

پلی استر در واقع نام نوعی الیاف است که در زبان فارسی رزین پلی استر نیز نام میگیرد.

از پلی استر به برای ساخت انواع مجسمه، ساعت، ظروف آبنما، انواع کف پوش و دیوار پوش و رنگکاری روی چوبغیره استفاده میشود.

که مواد پوشش دهنده برای رنگ کاری روی چوب به شرح زیر می باشد:

الف : نیم پلی استر:

این رنگ از سه جزء ماده اصلی رنگ ( رزین ، روغن های کوتاه ،اوره فرم آلدئید ) حلال ( اتیلن ، تینر ) و ماده سخت کننده ( سولفونیک اسید و ..) تشکیل شده است این رنگ پس از مصرف نیاز به پولیش ندارد و به دو صورت مات و براق در بازار عرضه می شود. این رنگ از دسته رنگ های نیمه هوای خشک می باشد.

پلی استر:

این رنگ از یک جزء ماده اصلی رنگ و جزء هاردنر ( سخت کننده ) تشکیل شده است و ماده حل کننده و رقیق کننده ای ندارد. این دسته از لاک های فوق العاده شفاف هستند و زیبایی طبیعی چوب را به طور کامل منعکس می کنند.

نیمپلیاستر:

نیمپلیاستر نیز جزء لاکهای براق و از خانواده وارنیشها می باشد نیمپلیاستر جزء لاکهای غیر هواخشک میباشد و معمولاً از مخلوط آلکید کوتاه روغن غیرهوا خشک و رزینهای اوره فرم آلدئید بوتیله تشکیل میشوند. خشک شدن در این سیستم با استفاده از یک کاتالیزوراسیدی انجام میشود نیمپلیاستر در دو نوع مات و براق به بازار عرضه می شود. مقدار مصرف کاتالیزور با خشککن بنا به توصیه کارخانه سازنده میباشد. از این لاک برای جلا دادن و صیقل شدن سطح کار استفاده میشود چه در کارهای جوهری و چه در کارهای پوششی. این لاکها در قوطیهای ۱و ۴ و ۲۰ لیتری همراه با خشککن به فروش میرسد. مدت زمان خشک شدن سطحی آن حدود نیم ساعت و مغز خشک شدن آن حدود ۶ تا ۸ ساعت میباشد و بستگی به ضخامت فیلم رنگ و دمای هوا نیز دارد. این لاکها نیاز به پولیش ندارند با تینر فوری رقیق میشوند و قابل استفاده با قلم مو، پیستوله، پارچه بدون پرز و یا به روش غوطهوری نیز میباشند . در صورت خشک شدن اگر جسمی خیس یا آب روی سطح کار بریزد سطح کار سفیدک میزند که با گذشت مدتی و خشک شدن آن خودش برطرف میشود.

هنگام کار با این ماده حتماً در جایی قرار بگیرید که دستگاه تهویه وجود داشته باشد و از ماسک تنفسی استفاده کنید. استفاده بیش از اندازه خشککن عمر فیلم رنگ را کم میکند. علاوه بر آن باعث کاهش برق فیلم میشود. این لاک را نباید در زیر نور مستقیم خورشید یا کنار حرارت مستقیم استفاده نمود. بعضی رنگکاران برای بیشتر براق شدن رنگ مقدار کمی بنزین یا الکل صنعتی نیم پلیاستر براق میافزایند. (نیمپلیاستر رنگی): اگر به نیمپلیاستر را با رنگ سفید استفاده کنید رنگ تمایل به زردی پیدا میکند البته امروزه نیمپلیاسترهای رنگی نیز به بازار عرضه میشود که از انواع مات و براق است و کارائی آن همانند نیمپلیاسترهای شفاف است و از این نیمپلیاسترها فقط برای رویه کردن و رنگ نهایی استفاده میشود.

رنگ پلی استر پوست و پولیش

واکنش پلیمر شدن تراکمی بین الکلهای چند ظرفیتی و اسیدهای چند ظرفیتی منجر به تولید محصولی به نام پلیاستر میگردد .

رنگهای پلیاستری چوب بر پایه رزینهای پلیاستر غیر اشباع که معمولاً از پروپلین گلیگول وانیدرید مالئیک ساخته شدهاند قرار دارد و هیچگونه روغن اصلاحکنندهای در ساختمان آنها به کار نرفته است.

حلال به کار رفته در آنها استیرن میباشد که با پلیاستر پیوند عرضی پیدا میکند و فیلمی صددرصد غیر فرار را تشکیل میدهد. هیچ نوع حلال اصلاحکننده دیگری مورد نیاز نیست زیرا در مدت مصرف و قبل از ژل شدن استیرن این نقش را بازی میکند به این پلیاسترها پلیاستر دوجزئی میگویند، (که جزء اول شامل: رزینپلیاسترمحلول ۶۰% در استیرن به وزن ۸۰ – واکس به صورت محلول ۱% دراستیرن به وزن ۵ – سیلیکای کلوئیدی به وزن ۱- محلول ۶% نفتات کبالت به وزن ۵/۰ – استیرن به وزن ۵/۱۱. جزء دوم شامل: کاتالیزر و متیل اتیل کتون پراکسید به وزن ۲)

اکسیژن مانع خشک شدن سیستمهای پلیاستر میشود. واکس بیش از ژل شدن در سطح فیلم شناور شده و مانعی در مقابل اکسیژن هوا تشکیل میدهد. بعد از خشک شدن واکس فیلم را مات میکند که با عملیات سنبادهکاری و پولیش زدن شفاف و براق میشود.

پلی استر ایستاده

نوعی از رزینهای اصلاح شده پلیاستری نیز ساخته میشود که بعد از مصرف و خشک شدن براقی و شفافیت مورد نظر را ایجاد میکند که در بازار به نام پلیاستر ایستاده معروف است واکس در کاهش تبخیر استیرن مؤثر است، زیرا تبخیر کنترل شده استیرن موجب بروز نقصهایی در فیلم خشک شده رنگ میگردد . برای این که عمل سخت شدن فیلم در دمای اتاق انجام شود همراه پراکسیدیون کبالت استفاده میشود. همیشه باید کبالت و پراکسید جدا از یکدیگر نگهداری شود زیرا مخلوط کردن این دو ماده ایجاد تولید حرارت و حتی انفجار میکند و در صورت استفاده از آنها باید به طور جداگانه به مخلوط پلیاستر اضافه و خوب مخلوط شود. قبل از استفاده از کبالت و پراکسید مقدار کمی از این دو را مخلوط کرده و در صورت مشاهده جوشش و حرارت و ایجاد بخار از فعال بودن آنها مطمئن شوید در غیر اینصورت هردو یا یکی از آنها فاسد شده است.

اجزای فنلی که در چوب به طور طبیعی یافت میشوند و میتواند پراکسیدها را تجزیه کرده و باعث ضعف خشک شدن فیلم شوند که قبل از استفاده از پلیاستر لایهای سیلر را روی سطح کار میزنند. فرق پلیاستر با رزین آلکید در این است که این رزینها (پلیاستر) دارای اسیدهای چرب نمیباشند و به جای گلیسرول و پنتا اریتریتول از دیالها استفاده میشود و همچنین از اسیدهای اشباع نشده دو عامل مهم استفاده میشود. فیلمهای پلیاستر سخت در برابر مواد شیمیایی و حلالها مقاوم بوده و برق فیلم آنها بالا است پلیاستر در بازار در دو نوع پوست پولیش و بدون پوست پولیش یا ایستاده میباشند که در قوطیهای ۴ و ۲۰ لیتری به فروش میرسد که همراه با آنها مقدار معینی کبالت و پراکسید نیز میدهند به پراکسید خشککن یا هاردنر و به کبالت شتابدهنده نیز میگویند مقدار افزودن این دو مواد به پلیاستر در فصول گرم و سرد متفاوت میباشد. پراکسید بیرنگ مثل آب و کبالت به رنگ بنفش میباشد افزودن بیش از اندازه علاوه بر ایجاد ضعفها و تنشهایی در فیلم رنگ مانند ترک خوردن و چروک برداشتن در رنگ ایجاد رنگ مزاحم سبز را میکند.

دمای مناسب برای پلیاستر کاری ۲۳ تا ۳۰ درجه سانتیگراد میباشد و مکان مناسب برای این کار باید بدون گرد و غبار باشد مقدار افزودن مواد کمکی باید بنا به توصیه کارخانه سازنده پلیاستر باشد. ولی بطور عموم در دمای مناسب مقدار ۲% پراکسید و ۵%% کبالت کافی است. (البته مقدار غلظت این دو مواد در بازار فرق میکند).

پتینه

چوب ها انواع مختلفی دارند و از نظر بافت و انسجام با یکدیگر تفاوت دارند.

در اصطلاح عامه چوب ها به دو دسته نرم و سخت تقسیم می شوند که هر کدام کارایی خاصی دارند.

رنگ پذیری چوب نیز وابسته به بافت و تراکم چوب متفاوت است.

برخی از رنگ ها قادر به نمایان کردن گره ها و موج های چوب می باشند و در مقابل برخی از انواع رنگ ها ذات پوششی دارند به این معنا که پس از رنگ آمیزی چوب نمی توان گره های چوبی را نمایان کرد.

این رنگ ها در طیف وسیعی می توانند چوب مورد نظر را پوشش دهند.

پتینه روی چوب نیز نوعی پوشش دهی چوب است که همانند رنگ های پوششی عمل می کند.

در واقع پتینه روی چوب، به ترکیب چند رنگ و ایجاد لایه های رنگی متفاوت بر روی چوب قلمداد می شود.

در مواردی که تمایل به ایجاد تنوع رنگی بر روی چوب باشد تکنیک پتینه روی چوب گزینه قابل قبولی است.

امروزه اکثر چوب های مصرفی به صورت نئوپان با روکش بوده و با پتینه کاری به زیباترین شکل ممکن دیده می شوند.

حتی به کارگیری زمینه متضاد با رنگ رگه ها نیز در این تکنیک امکان پذیر است و تنها نیازمند آموزش و تمرین می باشد.

(در واقع با توجه به نوع و نحوه رنگ آمیزی ما به سبک روستیک خواهیم رسید)