چوب ترمووود چیست

ترمووود و همه چیز درباره آن

اگر بخواهیم به صورت خلاصه بگوییم، ترموود در حقیقت شامل چوب نما، چوب کف و نیز سازه ها بوده که استفاده از آن زیبایی خاص و فوق العاده ای به محیط شما خواهد داد.

ترموود در حقیقت فرآیند خشک کردن چوب همراه با بخار آب و گردش هوا بوده که مغز چوب در این فرآیند به دمای میان ۱۸۵ تا ۲۲۰ درجه سانتی گراد می رسد. بسته به گونه چوب، رطوبت آن به زیر ۶ درصد رسیده و به دلیل دمای بالایی که به آن وارد می شود، زنجیره های سلولزی می شکند. هم چنین طی این فرآیند اسید موجود در بافت چوب تبخیر گشته و از هرگونه جانور و حشرات میکروسکوپی پاک می گردد.

این موضوع سبب می گردد تا محیط رشد برای هر گونه قارچ یا کپک از میان رفته و طول عمر چوب افزایش یابد. در واقع در طول فرآیند «ترمو کردن» چوب، بخش عمده رزین چوب از آن خارج گشته و بخشی که باقی می ماند به صورت بلور نمایان خواهد گشت. البته ناگفته نماند که در طول فرآیند «ترمو کردن» از هیچ ماده شیمیایی و افزودنی استفاده نشده و به همین دلیل ترموود محصولی کاملا سازگار با محیط زیست است.

در مجموع می توان گفت که ترمو چوب (ترمووود) جدیدترین روش برای مقاوم سازی چوب در جهت استفاده در فضاهای باز است. به عنوان مثال می توان از ترمووود برای نمای چوبی ساختمان استفاده نمود.

تاریخچه ظهور ترمووود در صنعت چوب

همان گونه که می دانید، چوب یکی از اولین مصالح ساختمانی است که بشر برای ساخت خانه با آن آشنا گردید. لذا تاریخچه استفاده از چوب به عنوان مصالح ساختمانی، تاریخچه ای دیرینه دارد. گفتنی است که اگرچه انسان اولیه، از غارها به عنوان پناهگاه اولیه استفاده می نمود، اما چوب در واقع اولین مصالح ساختمانی بود که انسان از آن برای ساخت خانه و سرپناه بهره برد. با این حال همه می دانند که خصوصیات فیزیکی چوب ساده، محدودیت هایی در اجرا مخصوصا در فضای باز ایجاد می کند.

نکته بسیار مهم درباره چوب، این حقیقت است که سوزاندن سطح چوب در آتش، آن را برای استفاده در فضاهای بیرونی مقاوم تر خواهد نمود. این حقیقت قرن ها است که مورد استفاده انسان قرار گرفته است. به عنوان مثال وایکینگ ها از این روش برای ایجاد سازه های بیرونی بهره می بردند. حتی اولین بار، تیمار حرارتی چوب در دهه ۱۹۳۰ به صورت کاملا علمی مورد مطالعه قرار گرفت.

لازم به ذکر است که کشور فنلاند، پیشتاز صنعت ترمو وود (THERMO WOOD) است. چرا که اولین کشوری بود که به تکنولوژی ساخت آن دست یافت و اولین خط تولید آن را ایجاد نمود. شاید بتوان گفت که عمیق ترین و جامع ترین کار پژوهشی در زمینه ترموود را انجمن ترمووود فنلاند (VTT) به اجرا درآورده است. امروزه ترمووود با استفاده از روشی که توسط انجمن ترمووود فنلاند پدید آمده تولید می شود. در نهایت فرآیند تیمار حرارتی ترموچوب یا ترمووود در مقیاس صنعتی توسط انجمن ترمووود فنلاند با همکاری صنایع محصولات چوبی آن به وجود آمد و مجوز فرآیند ترمووود به اعضای انجمن ترموود فنلاند اعطا گردید.

پروسه و فرآیند ترمووود (ترموود) چیست؟

اگر بخواهیم خلاصه توضیح دهیم، بایستی اظهار داریم که در فرآیند تولید ترمووود (ترموود) علاوه بر محافظت چوب با بخار، چوب را تا دمای ۱۸۰ الی ۲۱۵ درجه سانتی گراد حرارت داده که در این مرحله اصطلاحا می گویند که چوب فرآوری شده است. بخار آب، علاوه بر نقش حفاظتی، بر تغییرات شیمیایی حاصله بر چوب نیز تاثیرگذار است. فلذا میوه و ثمره ی این روش (یعنی همان تیمار حرارتی ترمووود)، محصولی است که به نام ترمو چوب یا همان ترمووود شناخته می گردد. جالب است بدانید که با توجه به این که چوب ماده ای طبیعی است، این محصول نیز بخشی از طبیعت بوده و بسیار سازگار با محیط زیست است.

در مجموع فرآیند فرآوری و تیمار چوب برای تولید ترموود، شیوه های کاملا مختلفی داشته و در آن ها از روغن، بخار آب و … استفاده می گردد. لازم به ذکر است که در کلیه این فرآیندها، سه مرحله خشک کردن، حرارت دهی و خنک سازی انجام می شود.

فراموش نکنید که برندهای عرضه کننده ترموود عمدتا فنلاندی بوده و تحقیقات پژوهشی مربوط به آن تماما مربوط به این کشور می باشد.

فرآیند ترمو کردن چوب نما شیوه های گوناگونی دارد که در آنها از روغن ، بخار آب و غیره استفاده میشود که در تمامی این فرایندها سه مرحله خشک کردن ، حرارت دهی و خنک سازی انجام میگرد ، برندهای عرضه کننده چوب فضای باز عمدتا فنلاندی هستند .

بایستی خاطرنشان کنیم که در این فرآیند، رنگ چوب نیز اندکی تیره تر گردیده و در شرایط متغیر رطوبتی متعادل تر از چوب معمولی می گردد. یعنی رنگ چوب از حالت سفید روشن به تیره مایل به قهوه ای تغییر می کند. گفتنی است که این محصول از لحاظ عایق حرارتی نیز قوی تر شده و در مقابل پوسیدگی نیز مقاوم می گردد. هم چنین اندازه گیری ها حاکی از آن است که میزان تغییر ابعاد در ترموود حداقل ممکن را دارد.

در مجموع اگر بخواهیم به صورت خلاصه بگوییم، در پروسه تیمار اصلاح حرارتی، چوب با حرارت حدود ۱۸۰ تا ۲۱۵ درجه سانتی گراد به همراه بخار آب و گردش هوا تا رسیدن مغز چوب به حرارت مورد نظر، در کوره باقی می ماند. در بخش زیر مراحل این پروسه را برای شما آورده ایم:

فاز اول: افزایش دما و خشک کردن چوب در دمای نسبتا بالا

در پروسه و فرآیند ترمووود، ابتدا چوب را برش داده و به ابعاد مختلف درمی آورند. در مرحله بعد دمای چوب به کمک بخار آب و گرما به سرعت تا حدود ۱۰۰ درجه سانتی گراد رسانده می شود. سپس به تدریج دما را تا ۱۳۰ درجه سانتی گراد بالا برده و از بخار آب برای جلوگیری از ترک برداشتن چوب در طول این فرآیند استفاده می گردد. البته گفتنی است که بخار آب هم چنین مانع وقوع فعل و انفعالات شیمیایی در داخل بافت چوب شده و از این نقش آن نباید غافل شد. در این مرحله رطوبت چوب به حدود صفر رسیده و چوب خشک می گردد.

فاز دوم: تغییرات حرارتی چوب

در این فاز، دمای چوب تا حدود ۱۸۰ الی ۲۱۵ درجه سانتی گراد افزایش یافته و میزان این افزایش کاملا بستگی به رده بندی ترمو دارد. پس از این که دمای چوب به دمای مورد نظر رسید، چوب برای مدتی در این دما نگاه داشته می شود. از طرفی وجود بخار آب در این مرحله به گونه خود مانع از آتش گرفتن چوب می شود. البته ذکر این نکته نیز خالی از لطف نیست که در فرآیند فرآوری چوب اکسیژن نیز از محیط حذف می شود و این خود سبب می شود که امکان سوختن چوب وجود نداشته باشد.

لازم به ذکر است که در این مرحله صمغ و رطوبت چوب به صورت کامل خارج گردیده و تمامی قسمت های چوب تا مرکز آن به رنگ قهوه ای روشن در می آید.

فاز سوم: رطوبت دهی به چوب

در این فاز نیز با روش باران استوایی و نیز پاشیدن آب روی چوب ها، دمای چوب اندک اندک کاهش داده می شود تا نهایتا چوب به رطوبت مورد نظر و ویژگی های تعادل رطوبتی برسد. نتیجه این امر نیز داشتن چوبی با رطوبتی در حدود ۴ الی ۶ درصد خواهد بود.

از لحاظ شیمیایی نیز بایستی اظهار داریم که در طول فرآیند ترمو، به جهت استفاده از حرارت نسبتا بالا، همی سلولزها و یا همان زنجیره های قندی شکسته و اسیدهای آن تجزیه می گردند. نتیجه امر نیز این است که محصول نهایی یا چوب فرآوری شده نهایی به صورت کاملا طبیعی و عاری از هرگونه مواد شیمیایی است. علاوه بر این، به علت خروج مواد غذایی از چوب، حشرات چوب خوار دیگر آن چنان تمایلی به این چوب ها نشان نمی دهند.

در این مرحله بخش عمده رزین چوب از آن خارج گشته و قسمتی که باقی می ماند به شکل بلور درآمده و بی ضرر است. در نهایت، چوب به دست آمده در برابر گرما، سرما، رطوبت، بارندگی، حشرات و نیز هرگونه تغییر شکل در محیط های داخلی و بیرونی مقاوم است.

انواع ترموود

ترموود را از چندین لحاظ دسته بندی می کنند که ما در این جا کوشیده ایم که این چند نوع را برای شما عزیزان به اختصار بیاوریم:

الف) انواع ترموود از لحاظ روش تولید

اولین و متداول ترین تقسیم بندی برای ترموود، روش تولید ترموود می باشد. در این روش تقسیم بندی، ترموود را به دو رده یا کلاس (Class) تقسیم بندی می کنند. در بحث رده بندی استاندارد برای فرآوری و یا تیمار ترمووود دو نوع رده بندی وجود دارد که عبارتند از: ترمو-اس و ترمو-دی

در بخش زیر، تفاوت این دو نوع را برای شما عزیزان شرح خواهیم داد:

نوع اول: ترمو-اس (Thermo-S)

بایستی توجه داشت که در این رده بندی، S در حقیقت مخفف کلمه Stability به معنای ثبات و یا پایداری می باشد. بدین معنا که در پروسه و یا فرآیند ترمووود، ثبات ابعاد به عنوان مهم ترین و کلیدی ترین خاصیت این محصول در کاربردهای نهایی مطرح است.

در این روش، چوب تا رسیدن به دمای ۱۸۰ درجه سانتی گراد گرما دیده و مقاومت آن بالا می رود. ترموود حاصله از این روش با توجه به ثبات ابعادش معمولا برای محیط های داخلی استفاده می گردد.

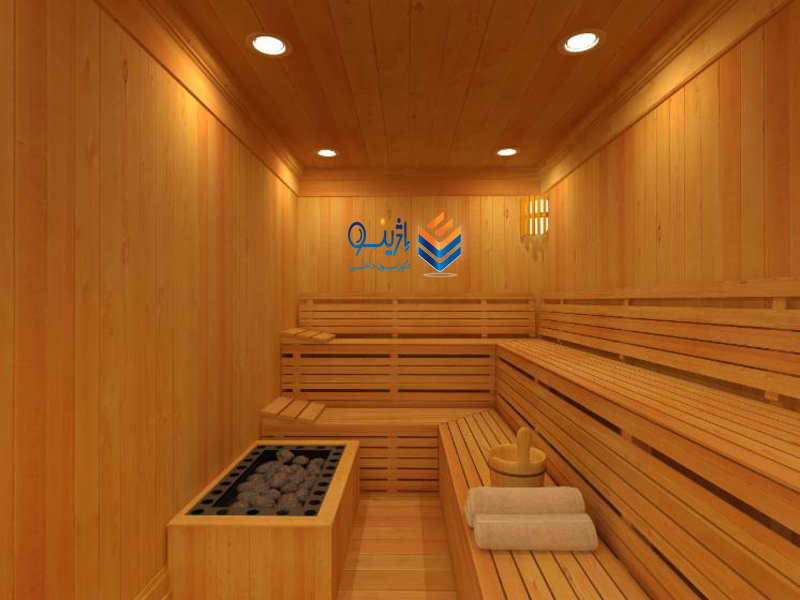

لازم به ذکر است که محصولات حاصله از این روش، چیزی در میان ۶ الی ۸ درصد بسته به میزان رطوبت محیط، تغییر ابعاد و یا تورم خواهند داشت. به همین علت گونه های سوزنی این محصولات برای استفاده در اجزای داخلی ساختمان از جمله مبلمان داخل، اتصالات در محیط خشک، اجزای درب و پنجره، سونا و نیز گونه های پهن برگ آن برای اتصالات در هر آب و هوا، کف پوش، مبلمان، مبلمان فضای سبز و سونا استفاده می شود.

نوع دوم: ترمو-دی (Thermo-D)

در این نوع نیز D در حقیقت نشان دهنده کلمه Durability به معنای دوام است. بدین معنا که در فرآیند تولید این نوع ترمووود، بحث دوام طبیعی این محصول به عنوان کلیدی ترین و مهم ترین خاصیت مطرح است.

در این روش نیز چوب تا دمای ۲۲۰ درجه سانتی گراد گرما دیده و استحکام آن در مقابل کلیه عوامل جوی بالا می رود. این روش تیمار، سبب می گردد که محصول به دست آمده از این روش دارای دوام فوق العاده ای بوده فلذا برای استفاده در محیط های خارجی و محوطه های باز بسیار مناسب باشد.

لازم به ذکر است که محصولات این روش بسیته به میزان رطوبت محیط و شرایط دمایی مختلف، در حدود ۵ الی ۶ درصد تغییر ابعاد و یا تورم خواهند داشت. به همین علت است که از محصولات حاصله به منظور استفاده در درب های بیرونی، نما و دیوار، سونا، پشت پنجره، سرویس بهداشتی و حمام، مبلمان فضای سبز و کف پوش و گونه های پهن برگ برای تمام مصارف مشابه نوع S با رنگ تیره تر توصیه می گردند.

ب) انواع ترموود از لحاظ گونه چوب

ترموود از لحاظ نوع و گونه چوب به دو دسته زیر تقسیم می شود.

ترمووود با چوب نرم (Soft Wood): چوب نرم عمدتا مربوط به درختان سوزنی برگ نظیر کاج است.

ترموود با چوب سخت (Hard Wood): چوب سخت نیز عمدتا مربوط به درختان پهن برگ نظیر زبان گنجشک است.

فراموش نکنید که در کشور ما، گونه چوب نرم عمدتا کاج (Pine) بوده و چوب سخت نیز غالبا زبان گنجشک (Ash) می باشد. از چوب ترمو Pine عمدتا در نماهای ساختمان و دیوارهای عمودی و از ترموود Ash نیز در کف و مناطقی که به مقاومت نسبتا بیشتری نیاز دارند، استفاده می گردد.

ج) انواع ترمووود از لحاظ ابعاد و پروفیل

ترموود در پروفیل هایی به طول ۳ و یا ۶ متر به بازار عرضه گردیده و مقطع پروفیل در طرح و ابعاد مختلف موجود می باشد. لازم به ذکر است که شما بسته به طراحی می توانید از هریک از پروفیل ها استفاده نمایید. به علاوه پروفیل ها در دو نوع شیاردار و بدون شیار ارائه می گردند.

سوال: چه نوع چوبی برای ساخت ترمووود استفاده می گردد؟

نکته بسیار مهمی که در فرآیند «ترمو کردن» اهمیت دارد، کیفیت الوارهای استفاده شده است. بایستی در خاطر داشت که هر چوبی را نمی توان به ترموود تبدیل کرد و چوب اولیه بایستی از کیفیت لازم برخوردار باشد. این کیفیت برتر تنها در برخی قسمت های جنگل سوئد و فنلاند یافت می گردد.

در حقیقت در فنلاند از گونه های چوب کاملا مختلفی برای تیمار حرارتی و نهایتا تولید ترموود استفاده می گردد که از جمله آن ها می توان به نوئل (Picea abies)، کاج (Pinus sylvestris)، صنوبر (Populus tremula) و البته توس (Betula pendula) اشاره نمود. البته گفتنی است که تجربیاتی نیز در مورد تیمار زبان گنجشک (Fraxinus excelsior)، کاج رادیانا (Pinus radiata)، توسکا (Alnus glutinosa)، لاریکس (Larix sibirica)، اکالیپتوس و نیز راش (Fagus silvatica) به دست آمده است.

برخی از ویژگی های ترمووود یا چوب ترمو

۱- دوام و ثبات ابعاد

یکی از نکات بسیار جالب در مورد ترموود، بحث ثبات ابعاد آن است. در حقیقت پس از انجام تیمار حرارتی (فرآیند ترمو)، درصد چوب به حدود ۴ تا ۶ درصد کاهش یافته و چوب از یک ویژگی به نام «تعادل رطوبتی» برخوردار می گردد. نتیجه این امر، آن است که در جذب رطوبت چوب و نیز تبادل حرارت چوب با محیط اطرافش به شکل قابل توجهی کاهش می یابد. فلذا چوب حاصله دارای ابعاد ثابت بوده و ترک خوردگی آن نیز کاهش می یابد. خاصیت عایق بودن الوارهای چوب ترمو (ترمووود) نیز به همین دلیل است.

۲- مقاوم در برابر پوسیدگی و حمله حشرات

همان گونه که پیش تر نیز اشاره کردیم، به علت شکستن و تجزیه شدن همی سلولزها (یا همان زنجیره های قندی) در چوب ترمو شده، این محصولات دیگر یک منبع مغذی برای حشرات و یا قارچ های مولد پوسیدگی چوب نبوده و از این لحاظ نیز فوق العاده هستند.

۳- فاقد صمغ بودن، یکنواختی و خلوص چوب

از این مورد نیز می توان به عنوان یکی از مهم ترین ویژگی های کلیدی ترموود یاد نمود. در هنگامی که الوارهای چوبی تحت فرآیند عمل آوری ترمو واقع می گردند، مواد مضر و یا رزین آن همانند فرمالدهیدها حذف می شود. باکتری های چوب تحت این فرآیند از بین رفته و نهایتا ماده ای خالص و استریل برای کاربردهای مختلف بیرونی و داخلی تولید خواهد شد.

لازم به ذکر است که چوب حاصله از این فرآیند، یکنواختی فوق العاده ای دارد و سراسر آن یک رنگ و یک حالت است. هم چنین این چوب زیبایی فوق العاده ای داشته و به همین جهت یک مصالح ساختمانی لوکس محسوب می گردد.

نکته مهم: رنگ ترمووود

به طور کلی، اگر ترموود با فرآیند استاندارد مخصوص آن تولید شده باشد، احتیاجی به رنگ چوب و یا سایر پوشش ها برای افزایش دوام نخواهد داشت. با این وجود، بسته به نوع طراحی، گاهی چوب های تیره و یا روشن و یا هر رنگ خاص طراح مد نظر می باشد. برای این منظور رنگ های استانداردی وجود دارد که می توان از آن ها بهره جست. علاوه بر این، کوتینگ های استاندارد در هر چندسال یک بار، سبب جلوه بهتر چوب ترمو خواهد گردید.

خواص کلیدی ترمووود

در مجموع می توان از مهم ترین خواص کلیدی ترمووود به موارد زیر اشاره نمود:

نصب آسان و سریع

مقاومت بالا و طولانی در برابر سایش و شرایط جوی

قابلیت برش هلالی برای محل های قوس دار

قابلیت نصب و جداسازی آسان و مکرر جهت نظافت و یا انتقال به مکان دیگر

نگهداری و شستشوی آسان

جدا از همه مواردی که در بالا ذکر گردید، ترموود بسته به نوع و کیفیتش در برابر شرایط جوی همانند اشعه فرابنفش خورشید و رطوبت از خود مقاومت نشان داده و طول عمری چندین برابر چوب معمولی دارد. جالب است بدانید که عناصر شیمیایی که باعث فساد و نابودی چوب شناخته می شود طی پروسه حرارت دهی از بین می رود. طبیعی بودن پروسه ترمو بسیار مهم است. در حقیقت هرچه پروسه ترمو طبیعی تر باشد، ترموود به دست آمده دوام بیشتری داشته و ارتباط بیشتری با معماری پایدار برقرار می سازد.

موارد استفاده از ترموود

ترمووود در جاها و نقاط مختلفی از ساختمان کاربرد داشته که از مهم ترین آن ها می توان به موارد زیر اشاره نمود:

کفپوش فضای باز (Decking) و داخلی – نمای بیرونی ساختمان (ساختمان با نمای چوبی) – انواع مبلمان فضای باز – انواع دکوراسیون داخلی – سایه بان و لوور – آلاچیق و پرگولا – درب و پنجره و زیرسقف – بام باغ (روف گاردن) – دست انداز نرده – سونا و استخر – گلدان – کف پله – قرنیز و …

سیستم نصب ترموود

نصب چوب ترمو یا همان ترموود، به دو شکل «زیرسازی چوبی» و «استفاده از کلیپس» می باشد. در حالت اول، زیرسازی چوبی به شکل عمود بر پروفیل های چوب نما اجرا گردیده و به وسیله پیچ های استاندارد ضد زنگ، پروفیل های آن روی زیرسازی نصب می گردد.

در حالت دوم نیز زیرسازی توسط آهن کشی و یا پروفیل گالوانیزه انجام گرفته و چوب های ترمو نهایی به وسیله کلیپس به زیرسازی اتصال می یابند. ناگفته نماند که این حالت (یعنی استفاده از کلیپس) مزیتی نسبت به حالت اول داشته که آن عدم دیده شدن پیچ در نمای چوبی است. با این حال در این حالت قیمت کمی بالاتر خواهد رفت.